Temps de lecture : 12 minutes

Deuxième document de recherche dans le domaine de la stratégie.

Pour ce dernier Lyne vous présente le Lean Management. Technique utilisée dans le conseil que nous prodiguons à nos clients, cette approche octroie de nombreux avantages à son utilisateur.

Comme nous le verrons dans cet article elle permet notamment de pérenniser l’entreprise, d’optimiser sa rentabilité et l’inscrire dans une vision futuristique au travers de l’amélioration continue des processus.

-

Lean Management

- Définition

- 5 Principes clés du Lean Management

-

Optimiser sa rentabilité grâce au Lean Management au travers de :

- La réduction des coûts & du gaspillage

- Le maintien d’une qualité optimale

- Eviter les flux tendus

- La participation de chaque acteur de l’entreprise

- Une amélioration continue

-

Les enjeux & limites du Lean Management

- Mauvaise application du Lean Management

-

Conclusion

1. Lean Management

a) Définition

Née au Japon après la Seconde Guerre mondiale, cette technique de gestion s’applique aussi bien aux moyens de production qu’au capital humain d’une société.

Inspiré du système de production de Toyota, le Lean Management permet d’optimiser les processus en réduisant le travail sans valeur ajoutée, les causes de non-qualité et la complexité.

Recherchant les conditions idéales de fonctionnement en faisant travailler ensemble personnel, équipements et sites de manière à ajouter de la valeur avec le moins de gaspillage possible.

Cette méthode est portée par une dimension managériale importante qui permet aux collaborateurs de travailler dans les meilleures conditions.

In fine, deux objectifs principaux sont visés : la satisfaction complète des clients (ce qui se traduit en chiffre d’affaires) et le succès de chaque salarié (ce qui se traduit en connaissances et engagement).

b) 5 Principes clés du Lean Management

Identifier la valeur de votre entreprise est essentiel, elle représente votre vision en tant que gérant et permet de fixer les objectifs à court, moyen et long terme. Chaque employé doit être conscient et vecteur des valeurs de votre entreprise.

La valeur est toujours définie par les besoins du client pour un produit spécifique. Par exemple, quel est le délai de fabrication et de livraison ? Quel est le niveau de prix ? Quelles sont les autres exigences ou attentes importantes qui doivent être satisfaites ?

Ces informations sont essentielles pour définir la valeur.

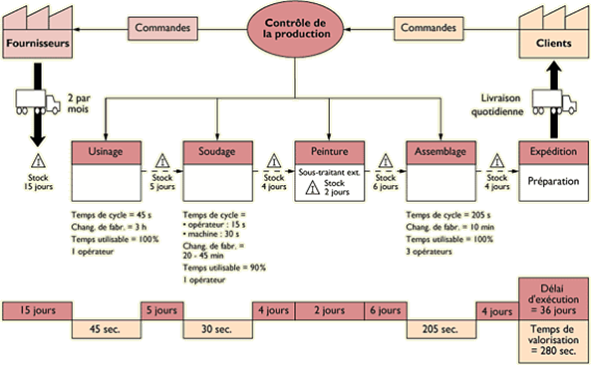

Une fois la valeur déterminée, l’étape suivante consiste à cartographier la “chaîne de valeur”, c’est-à-dire toutes les étapes et tous les processus qui permettent d’obtenir un produit spécifique.

L’idée est de dessiner, sur une page, une “carte” du flux de matériel/produit à travers le processus.

Un exemple que nous pouvons prendre en compte est le cas ci-dessous d’une entreprise spécialisée dans la vente d’armoire. Cette dernière réalise les opérations de réception du matériel, d’usinage, de soudage, de peinture, d’assemblage, d’expédition et cherche aujourd’hui à optimiser ses processus. (voir photo en dessous)

Nous avons donc cartographié leurs processus afin de vous montrer où cette entreprise peut s’optimiser grâce au Lean Management.

En l’espèce et grâce à notre cartographie nous déduisons que des améliorations sont nécessaires sur le temps de stockage ou encore la sous-traitance de la peinture.

Une fois que les déchets ont été éliminés de la chaîne de valeur, l’étape suivante consiste à s’assurer que les étapes restantes se déroulent de manière fluide, sans interruption, retard ou goulot d’étranglement (est défini par l’étape de production qui a la plus faible cadence dans un flux de production).

Cela peut nécessiter de briser le travail en silo (chaque département travaille sur ses propres spécialités sans s’occuper des autres) et de faire l’effort de devenir inter-fonctionnel dans tous les départements, ce qui peut être l’un des plus grands défis à surmonter pour les programmes lean.

Grâce à l’amélioration des flux, le délai de mise en place sur le marché (ou délai de livraison au client) peut être considérablement amélioré. Il est alors beaucoup plus facile de livrer des produits en fonction des besoins, comme dans la fabrication ou la livraison “juste à temps”. Cela signifie que le client peut vous “retirer” le produit selon ses besoins.

Par conséquent, il n’est pas nécessaire de fabriquer les produits à l’avance ou de stocker les matériaux, ce qui crée des stocks coûteux qu’il faut gérer, et permet au fabricant/fournisseur et au client de réaliser des économies.

Cette étape est peut-être la plus importante : intégrer la pensée Lean et l’amélioration des processus dans la culture de votre entreprise. Alors que les gains continuent de s’accumuler, il est important de se rappeler que le Lean n’est pas un système statique et qu’il nécessite une vigilance et des efforts constants pour se perfectionner. Chaque employé doit être impliqué dans la mise en œuvre de la démarche Lean. Les experts disent souvent qu’un processus n’est pas vraiment Lean tant qu’il n’a pas été soumis à la cartographie de la chaîne de valeur au moins une demi-douzaine de fois.

2. Optimiser sa rentabilité grâce au Lean Management au travers de :

a) Réduction des coûts & du gaspillage

Il s’agit d’un ensemble de méthode ayant pour but l’élimination des gaspillages et dépenses inutiles sur la totalité de la chaîne de valeur de votre entreprise.

En effet comme vu auparavant avec la cartographie de votre chaîne de valeur, vous pourrez repérer le ou les maillons de chaînes qui sont défectueux ou pas assez rentables.

Le spécialiste de la méthodologie de la réduction des coûts (Cost Killer) étudie en détail la structure des dépenses, en confrontation avec les besoins réels pour isoler les optimisations tarifaires envisageable. Sur ce point, on a notamment recours à l’audit ou à l’analyse fonctionnelle, que ce soit en interne ou en externe pour révéler les failles en coût.

Le gaspillage est une action ou une étape qui n’ajoute pas de valeur au client.

Pour éviter le gaspillage des processus de travail il faut d’abord les identifier (avec la cartographie de votre chaîne de valeur) puis les éliminer.

Reprenons l’exemple de notre entreprise vendant des amoires. Nous pouvons constater que le temps de peinture est beaucoup trop long. Le manager doit alors employer les moyens nécessaires afin de réduire ce temps gaspillé.

Taiichi Ohno (ingénieur en chef chez Toyota) à développer les huit gaspillages d’origine (Muda) :

- Les transports et déplacements inutiles

Les transports incluent les déplacements de personnes, d’outils, de stocks, de matériel ou de produits plus loin que nécessaire. Un mouvement excessif des matériaux peut endommager le produit et provoquer des défauts. De plus, les mouvements excessifs de personnes et d’équipements peuvent entraîner du travail inutile, une usure plus importante et un épuisement.

Parmi les mesures prises pour lutter contre le gaspillage en transport et déplacements, on peut citer le développement d’une ligne de production en forme de U, la création de flux entre les processus et la non-production excessive d’articles en cours de fabrication.

- Le surstockage

Il est souvent difficile de considérer les stocks excédentaires comme des déchets.

En comptabilité, les stocks sont considérés comme un atout et souvent les fournisseurs accordent une remise pour les achats en gros. Cependant, disposer de plus de stocks que nécessaire pour maintenir un flux de travail régulier peut entraîner des problèmes tels que : des produits défectueux ou endommageant les matériaux, un délai plus long dans le processus de production, une affectation inefficace du capital et des problèmes dissimulés dans les stocks.

Parmi les mesures à prendre pour les stocks, on peut citer:

-

- l’achat de matières premières uniquement lorsque cela est nécessaire et en quantité suffisante,

- la réduction des zones tampons entre les étapes de production et la création d’un système de files d’attente pour éviter toute surproduction.

- Les gestes inutiles

Ces gaspillages incluent tout mouvement inutile de personnes, d’équipements ou de machines.

Les tâches qui nécessitent un mouvement excessif doivent être repensées pour améliorer le travail du personnel et augmenter les niveaux de santé et de sécurité. Au bureau, les mouvements perdus peuvent inclure la marche, la recherche de matériel, la recherche de fichiers, le tri dans le stock pour trouver ce qui est nécessaire, des clics de souris excessifs et la double saisie de données.

Parmi les mesures à prendre contre les mouvements, il convient de s’assurer que l’espace de travail est bien organisé, de placer l’équipement à proximité du lieu de production et de placer les matériaux en position ergonomique afin de réduire les étirements et les efforts.

- Le temps d’attente, les délais

Les pertes d’attente incluent : les personnes en attente de matériel ou d’équipement et les équipements inactifs. Le temps d’attente est souvent causé par des inégalités dans les stations de production et peut entraîner des stocks excessifs et une surproduction.

Parmi les mesures à prendre en cas d’attente, citons : concevoir des processus pour assurer un flux continu ou une pièce, niveler la charge de travail en utilisant des instructions de travail standardisées et développer des travailleurs polyvalents et flexibles, capables de s’adapter rapidement aux exigences du travail.

- La surproduction

La surproduction se produit lors de la fabrication d’un produit ou d’un élément du produit avant qu’il ne soit demandé ou requis. Il peut être tentant de fabriquer autant de produits que possible lorsque le temps d’utilisation des équipements ou des travailleurs est inactif. Cependant, plutôt que de produire des produits juste au moment voulu par la philosophie “Just In Time“, la méthode de travail “Just In Case” soulève de nombreux problèmes, notamment empêcher un flux de travail fluide, des coûts de stockage plus élevés, masquer les défauts du WIP, nécessitant plus de dépenses en capital pour financer le processus de production et des délais excessifs. De plus, la surproduction d’un produit entraîne également une probabilité accrue que le produit ou les quantités de produits fabriqués dépassent les exigences du client.

Dans un environnement de bureau, la surproduction peut inclure la création de copies supplémentaires, la création de rapports que personne ne lit, la fourniture de plus d’informations que nécessaire et la fourniture d’un service avant que le client ne soit prêt.

Il existe trois contre-mesures pour la surproduction. Tout d’abord, l’utilisation d’un « temps de transfert » garantit que le taux de fabrication entre les stations est uniforme. Deuxièmement, la réduction des temps d’installation permet la fabrication de petits lots ou d’un flux en une seule pièce. Troisièmement, l’utilisation d’un système pull ou “Kanban” permet de contrôler la quantité de travaux en cours.

- Le sur-processing

Le sur-processing consiste à faire plus de travail, à ajouter plus de composants ou à avoir plus d’étapes dans un produit ou un service que ce qui est requis par le client. Dans la fabrication, cela peut inclure l’utilisation d’un équipement de précision supérieure à ce qui est nécessaire, l’utilisation de composants d’une capacité supérieure à celle requise, la réalisation de plus d’analyses que nécessaire, la sur-ingénierie d’une solution, le réglage d’un composant après l’avoir déjà installé et le fait de disposer de plus de fonctionnalités produit que nécessaire. Au bureau, le traitement excessif peut inclure la génération de rapports plus détaillés que nécessaire, des étapes inutiles dans le processus d’achat, des signatures inutiles sur un document.

Un moyen simple de contrer le sur-processing consiste à comprendre les exigences du travail du point de vue du client. Ayez toujours un client en tête avant de commencer le travail, produisez au niveau de qualité et d’attente qu’il souhaite, et n’effectuez que les quantités nécessaires.

- Les défauts

Les défauts surviennent lorsque le produit n’est pas apte à l’emploi. Cela se traduit généralement par un remaniement ou une mise au rebut du produit. Les deux résultats sont inutiles, car ils ajoutent des coûts supplémentaires aux opérations sans apporter de valeur au client.

Voici quatre solutions. Tout d’abord, recherchez le défaut le plus fréquent et concentrez-vous dessus. Deuxièmement, concevez un processus pour détecter les anomalies et ne transmettez aucun article défectueux tout au long du processus de production. Troisièmement, redéfinissez le processus afin que cela ne conduise pas à des défauts. Enfin, utilisez un travail standardisé pour assurer un processus de fabrication cohérent et sans défaut.

- Les sous-exploitations des Compétences

Il est également décrit comme le gaspillage de talents et d’ingéniosité humains inutilisés. Celui-ci survient lorsque les organisations séparent le rôle de gestion des employés. Dans certaines organisations, la direction est responsable de la planification, de l’organisation, du contrôle et de l’innovation du processus de production. L’employé a pour rôle de simplement suivre les ordres et d’exécuter le travail comme prévu. En ne faisant pas appel aux connaissances et à l’expertise du travailleur de première ligne, il est difficile d’améliorer les processus. Cela est dû au fait que les personnes qui effectuent le travail sont celles qui sont le plus capables d’identifier les problèmes et de trouver des solutions.

b) Maintien d’une qualité optimale

Le plus important et le plus dur pour le manager sera de réduire les coûts et les gaspillages tout en gardant ou améliorant la qualité de son produit.

En aucun cas le produit final doit être de qualité inférieur. Comme expliqué sur l’exemple du MVS, vous devez repérer les gaspillages et les coûts inutiles sans que cela n’affecte votre chaîne de travail jusqu’à changer votre produit d’arrivée.

c) Les flux tendus

Le principe est simple, il consiste à tirer la production depuis le client. La demande du client est l’élément déclencheur de la fabrication de la pièce. On part donc de la fin du processus afin de livrer les pièces au rythme du client, appelé Takt.

Parmi les exemples de flux tendus dans la vie de tous les jours, on trouve le restaurant. La préparation du plat ne commencera que lorsque vous aurez passé la commande. Idem pour les fastfoods où le burger et les frites sont quasiment faits à la demande. Il y a en général un petit stock de sécurité de 1 à 2 pièces pour limiter l’attente.

Pour illustrer ceci avec notre exemple, le manager doit réduire les temps de stockage de ses produits. Pour ce faire, il lui conviendrait d’optimiser sa stratégie de données et d’anticiper les besoins de ses clients pour pouvoir mettre en oeuvre sa livraison “juste à temps”.

d) Participation de chaque acteur de l’entreprise

Le facteur humain est absolument essentiel dans le cadre de la gestion Lean, surtout dans les entreprises modernes. Aujourd’hui, les entreprises ont bien compris que, pour se démarquer des concurrents et prospérer sur le long terme, elles doivent miser sur les membres de l’entreprise qui sont les mieux placés pour trouver des solutions durables et remédier à des situations problématiques.

Le Lean management mise justement sur l’implication au quotidien de tous les membres du personnel pour entreprendre ce que l’on appelle l’amélioration continue des processus et du reste de l’organisation. Le but ? Atteindre l’excellence opérationnelle.

Le Lean management encourage également tous les membres de l’entreprise à s’impliquer car les employés sont plus à même de trouver des solutions grâce à leurs compétences et leur savoir-faire et ils sont donc mieux placés pour trouver des moyens d’améliorer les processus et les méthodes de travail. La gestion Lean encourage donc l’implication globale de tous les employés.

La sélection des employés de l’entreprise est cruciale car les équipes mises en place au sein de l’entreprise sont les premières à pouvoir assurer le développement et la prospérité du Lean management au sein de l’entreprise. Les ressources humaines jouent donc un rôle essentiel.

e) Amélioration continue

Le Lean Management contribue à « mieux travailler ensemble ». Le manager Lean ne cherche pas seulement à faire en sorte que ses équipes s’améliorent mais cherche à comprendre, avec les équipes, ce que mieux travailler signifie dans leur contexte spécifique.

Le Lean Management permet donc une amélioration durable et rentable des processus de l’organisation, c’est aussi pour cette raison qu’il tient toutes ses promesses en matière d’amélioration continue.

À l’instar d’autres méthodes, le Lean Management a finalement été quelque peu galvaudé. Pourtant, bien utilisé, c’est-à-dire en plaçant le client et le collaborateur au cœur des priorités, il demeure une des philosophies les plus puissantes pour pérenniser une croissance qui soit réellement créatrice de valeur.

3. Les enjeux & limites du Lean Management

Le lean management consiste à améliorer la performance d’une organisation en utilisant toutes les techniques à disposition : juste à temps, processus qualité, réduction des coûts. Il vise notamment à éliminer toutes les tâches superflues sans valeur ajoutée ainsi que les gaspillages. Mais mal comprise ou mal appliquée, la méthode du lean management chère à Toyota peut entraîner des effets inverses à ceux recherchés.

Un management désincarné

Dans son le livre « Le Management désincarné » (Édition La Découverte), Anne-Marie Dujarier dénonce le management par les chiffres élaboré par des planeurs, des « faiseurs et diffuseurs de dispositifs » qui « planent ». Ils opèrent loin du terrain. « Dans le conseil, ce sont des diplômés de grandes écoles qui n’ont jamais mis les pieds en entreprise et passent leur temps à manipuler les algorithmes. L’inexpérience des réalités matérielles, sociales et existentielles du travail devient alors une compétence pour ce genre de postes. »

Une application partielle

La généralisation de la méthode Toyota peut conduire à un détournement de ses principes de base, souvent pour des raisons culturelles, selon Philippe Lorino, docteur en sciences de gestion et professeur à l’ESSEC.

Par exemple la chasse aux gaspillages, souvent présenté comme un objectif, n’est en fait qu’une étape qui vient après deux autres : créer un système de production efficace, et créer des buffers pour éviter les événements indésirables. Il est ainsi conseillé de limiter à 80 % le taux d’utilisation des outils de production pour pouvoir absorber les aléas.

Des risques pour la santé des travailleurs

Travail plus intense, sur-sollicitation physique pour éliminer les temps d’attente, pression pour gérer les aléas génératrice de stress, manque de latitude pour les décisions personnelles, moindre solidarité…, autant d’éléments générés par le lean management qui seraient source de troubles psychosociaux et musculo-squelettiques, selon l’INRS. L’Institut national de recherche et de sécurité dénonce même l’apparition de nouveaux risques dus au rapprochement physique des outils de production des travailleurs pour en limiter les déplacements.

L’INRS souligne toutefois que « dans le cas où une entreprise est consciente de ces points de vigilance et qu’elle adopte une vision globale de la performance sur le long terme, la mise en place d’une démarche de lean ou de certains de ses outils peut devenir une opportunité pour aborder et améliorer les aspects de santé et de sécurité au travail ».

Un prétexte pour licencier

Pour certains, le lean management n’est utilisé que pour identifier les postes en trop et débusquer les personnels inutiles. D’où le recours à des consultants extérieurs pour mettre en place la méthode. Utiliser le lean management pour réduire son personnel salarié serait pourtant une erreur : il s’ensuivrait une perte de confiance et une démotivation des salariés. Conclusion : il vaut mieux utiliser le lean management “en temps de paix”.

Une mutualisation des fonctions excessive

Appliqué aux services, le Lean management peut conduire à mutualiser les fonctions supports dans les grandes entreprises. Avec le risque de nuire à la relation client, notamment dans les entreprises qui décentralisent ces fonctions pour être au plus près du terrain.

Un accompagnement indispensable

Dans certaines entreprises, le Lean management peut apparaître comme une véritable révolution. Sa mise en œuvre, sans préparation, sensibilisation ou formation des salariés, peut conduire à des blocages difficiles à surmonter. L’accompagnement du changement va constituer un facteur clé de succès.

4. Conclusion

Grâce au Lean Management vous arriverez, en équipe, à des résultats impressionants.

Vous penserez différement et rendrez les choses meilleures.

Cet article n’est qu’une petite partie de tout ce que le Lean englobe, vous avez désormais quelques clés à appliquer au sein de votre entreprise et à instaurer dans la pensée collective de celle-ci.

Cependant, veillez bien à respecter à la bonne mise en place de cette méthode car si ellle est mal utilisée cela peut être fatal pour votre enteprise et vos équipes.